陈才明,凌慧

(宁波新容电器科技有限公司,浙江 宁波315202)

摘 要:金属化薄膜电容器的噪声是薄膜在交流电场下振动引起,如何消除至今在电容器行业中仍是一个技术难题。通过对有噪声产品解剖观测和对噪声现象特点的分析研究,提出了揭示噪声产生原因和噪声与温度关系的“气泡噪声”机理,认为热定型工序的高温生成薄膜层间的气泡是产生噪声的根本原因。材料筛选、工艺改进能改善噪声强度和发生概率,但只要热定型工序存在要杜绝噪声的产生就是十分困难的。

关键词:金属化薄膜电容器;噪声;气泡;热定型

0 引言

金属化薄獏电容器在交流电压下会产生噪声或称为交流声,当电容器使用在有静声要求场合时该噪声将成为致命的缺陷:有研究认为,由于在电容器介质薄膜层间存在间隙薄镆在电磁力的作用下发生周期性形变,导致薄膜共振,从而引起了交流声。也曾见过日立、松下公司薄膜电容器说明书中告知:电容器在施加高频电压时会发出一种声音(交流声),这是由于二电极间电荷力的作用,使薄膜发生机械振动而产生的声音,对电性能没有影响,请在实际使用时确认电容器噪声是薄膜在电场力作用下振动产生的机理已得到公认,对如何消除、改善噪声的发生早有不少研究报道,如文献介绍选用合适薄膜材料、控制卷绕压力,在真空下热处理、缓慢冷却,可使电容器交流声控制在允许

范围30dB以下;文献认为合适的卷绕张力、热压工艺能使电容器的交流声控制在3%以下;文献研究结论是在60℃以下热处理均不会出现交流声,70℃以上热处理无论大气还是真空条件下均会出现交流声,认为消除交流声的主要技术措施进行低温(浸渍)处理;文献认为低温热定型是解决交流声的方法但会影响电容器的寿命。研究的共性结论是选用合适的材料和工艺能改善噪声状况,但均没有提出杜绝产生噪声的对策。

本文通过对样品的解剖观测以及对噪声现象特点的定性分析研究,揭示了能引起薄膜振动的“气泡噪声”机理。

1 金属化薄膜电容器噪声现象的特点

金属化薄膜电容器施加直流电压时没有噪声,施加交流电压时会发出“兹、兹”的噪声,噪声频率为电源频率的两倍,所以也称作为交流声。金属化薄膜电容器的噪声较小(如文献1以距离0.5m,

≥30 dB则判定为交流声大),在没有消音室情况下很难通过人的听觉来进行定量分析研究。有时觉得通过某一工艺改进噪声问题已经得到有效解决,但过一段时间后发现噪声问题又会重新出现。通过长期研究发现影响金属化薄膜电容器噪声的因数太多,噪声大小、噪声的触发与消失等均与材料、工艺、环境温度、施加电压等密切相关,并有许多有趣特点现象。

1.1 施加电压的影响

电容器噪声是薄膜在交流电场力作用下振动产生的机理已得到公认,电场力F的大小正比于电容器施加电压的平方。

F=(ε

式中:ε 为电容器薄膜介电常数;A为极板面积;d为电容器极板间距;U为电容器两端所加的电压;F为电容器通过电流后所产生的电动力;K为比例系数。

为电容器薄膜介电常数;A为极板面积;d为电容器极板间距;U为电容器两端所加的电压;F为电容器通过电流后所产生的电动力;K为比例系数。

电容器的噪声是由于外施电压在电容器极板上产生机械振动,传播到空气中产生的。噪声产生、消失与施加电压高低有关,可分成触发噪声的起始电压和噪声消失的熄灭电压,起始电压高于熄灭电压,不同产品噪声的起始电压也会不同,我们对一批额定电压为交流450 V的电容器做了测试,有噪声的起始电压一般在400-500 V,噪声消失电压一般在300 V以下,有的甚至低到200 V,—旦触发噪声后,短时间内再次触发时的起始电压将会下降,下降幅度有的会大于20%。没有噪声的即使将电压升至1000V也不会有交流声产生。

1.2 生产工艺、材料的影响

生产工艺对噪声的影响不容置疑,有研究报道卷绕压力太小或过大均不利于噪声的改善,试验结果表明不同卷绕压力下产生噪声的概率会有不同,即使认为是最佳卷绕压力加工的产品交流声发生

概率也有10%左右。

有研究报道在60℃条件下热处理,不论是大气还是真空条件下均没有出现交流声,在70℃以上条件下不论是大气还是真空条件下热处理,均有80%出现严重交流声。也有研究报道热处理后的冷却条件对电容器交流声的影响较大,缓慢冷切有利于减少交流声的产生。

我们实验和研究的结论是不论采用怎样的卷绕压力或张力,不论是大气或真空条件下,是采用阶梯升温还是缓慢冷切,只要进行了热定型处理(一般在85℃以上)均会有噪声产品产生,通过批量生产的统计结果来看只是产生噪声的概率不同,严重程度不同,但都无法杜绝噪声的产生。一个有趣的现象是只要不进行热定型处理就不会有重的噪声产品产生。

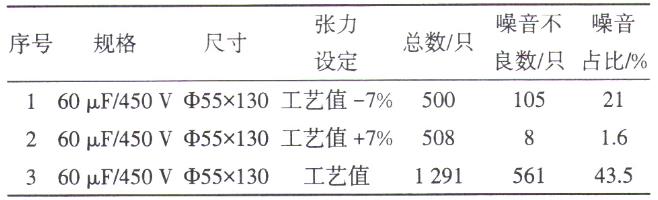

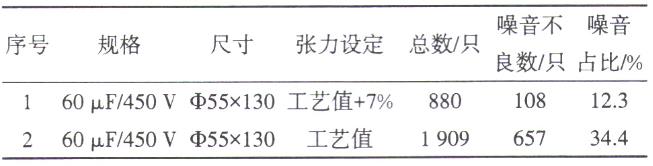

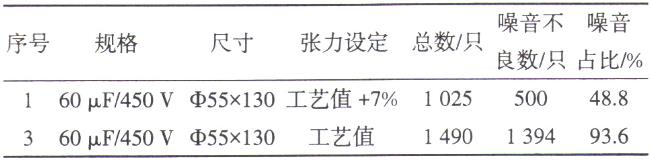

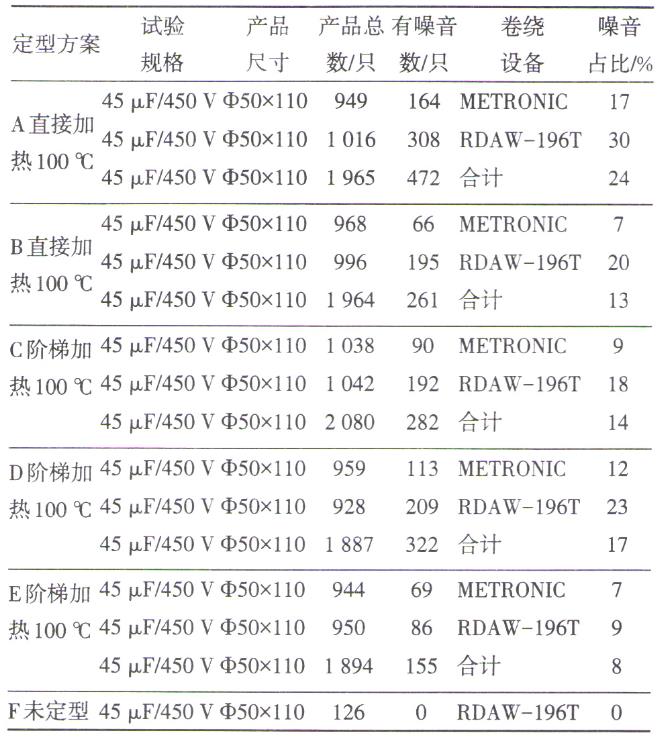

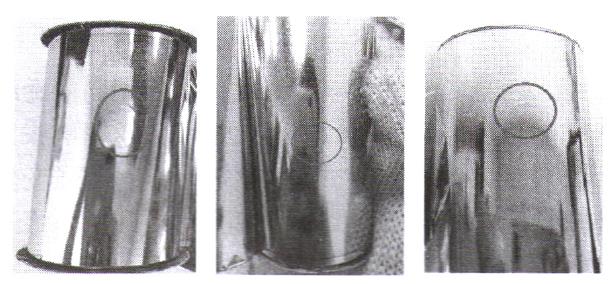

表1-4只是我们研究卷绕张力对噪声影响试验数据的一部分,该试验选择容量大容易产生噪声的批量生产的60μ F/450 V产品,是在同一批次聚丙烯薄膜,在同一时间段,只是改变卷绕机的张力,在其他工艺相同情况下所生产的电容器的噪声筛选测试情况。测试条件是:在25℃:室温的安静房间,电容器施加650 V交流电压,测试速度1只/2 s, 噪声有否以检验员耳朵距离产品30 cm的听力判断。其中表1是对比工艺张力变化的噪声情况,结果表明增强张力的产品有噪声比例较低。表2是增强张力与工艺张力再次进行对比验证,结果增强张力的产品有噪声比例仍好于工艺张力,但不如初次好。表3再次进行对比验证,结果虽然增强张力仍好于工艺张力,但噪声比例很不理想,可能是材料或其他因数引起噪声增加。试验表明张力控制好能改善噪声,但仍无法杜绝噪声的产生。我们也试验过更大的卷绕张力,结果是噪声并没有消除反而引起其他质量问题。表4是我们调整卷绕张力为工艺值+7%后,再分几种不同热定型工艺进行的噪音情况对比,结合生产计划安排将直接加热分为 A、B

2组,将阶梯加热分为C、D、E 3组,分别选用瑞士产METRON1C卷绕机和台湾产RDAW-195卷绕机进行对比,另外设立一组不进行热定型处理的仅用台湾产卷绕机卷绕的为F组。

F/450 V产品,是在同一批次聚丙烯薄膜,在同一时间段,只是改变卷绕机的张力,在其他工艺相同情况下所生产的电容器的噪声筛选测试情况。测试条件是:在25℃:室温的安静房间,电容器施加650 V交流电压,测试速度1只/2 s, 噪声有否以检验员耳朵距离产品30 cm的听力判断。其中表1是对比工艺张力变化的噪声情况,结果表明增强张力的产品有噪声比例较低。表2是增强张力与工艺张力再次进行对比验证,结果增强张力的产品有噪声比例仍好于工艺张力,但不如初次好。表3再次进行对比验证,结果虽然增强张力仍好于工艺张力,但噪声比例很不理想,可能是材料或其他因数引起噪声增加。试验表明张力控制好能改善噪声,但仍无法杜绝噪声的产生。我们也试验过更大的卷绕张力,结果是噪声并没有消除反而引起其他质量问题。表4是我们调整卷绕张力为工艺值+7%后,再分几种不同热定型工艺进行的噪音情况对比,结合生产计划安排将直接加热分为 A、B

2组,将阶梯加热分为C、D、E 3组,分别选用瑞士产METRON1C卷绕机和台湾产RDAW-195卷绕机进行对比,另外设立一组不进行热定型处理的仅用台湾产卷绕机卷绕的为F组。

表1 3种张力卷绕产品的噪声比例

表2 增强张力与工艺张力比较

表3 增强张力与工艺张力再次比较

A、B组的工艺是2h加热到100℃,保温6h,后以每2h 10℃降温,12h后结束。

C组工艺是以每20 min升温10℃:,在70℃保温1 h,在80℃保温2h,在90℃保温6h,后6h自然降温至50℃结束;

D组工艺是以每20 min升温10℃:,在70℃保温1h,在80℃保温1h,在90℃保温2h,在100℃保温2h,后阶梯降温2h降温至80℃,3.5h降至60℃:,5.5h降至50℃结束;

E组工艺是以每20 min升温10℃,在70℃:保温1h,在80℃:保温2h,在90丈保温2h,在100℃保温2h,后10 h缓慢降温至50℃结束。

各组测试条件相同,噪声比例结果见表4。

表4 不同热定型工艺的噪声对比情况

从统计结果看瑞士卷绕机加工的噪声占比相对较低,E组阶梯升温、缓慢降温的噪声占比最好,但仍有8%的噪声产生,而不进行热定型处理的F组噪音占比为零,根据我们经验,如后续进行80℃以上高温密封检漏工序后,F组还是会有噪声 产品出现。

我们也对不同厂家的聚丙烯薄膜材料进行过对比试验,比照结果是不同厂家薄膜其噪声占比会有所不同,但差异并不绝对稳定,象前面几项工艺验证一样没有令人信服的因果关系或强相关性。

1.3 气候条件的影响

通过长期生产实践和客户检验反馈情况发现,在天气较冷季节生产的产品产生噪声的概率相对较高,噪声程度也较严重,到了气温高的夏天生产出来的电容器噪声状况会自然的有所改善。

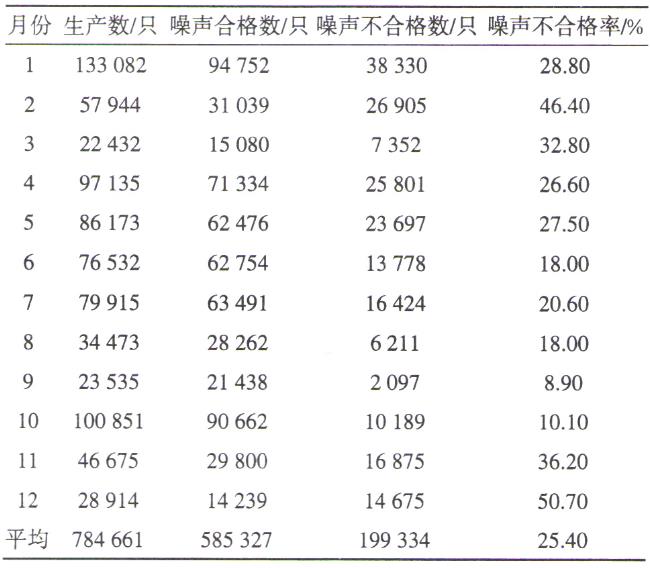

表5 某年全年一次噪声检验合格率统计表

以前我们曾对一年生产的CBB65型空调器压机电容器进行过统计分析,按月统计的产品噪声比 例分布情况见表5、图1。

图1 某年份按月统计的产品噪声比例分布情况

我们分析认为排除材料有批次差异外,生产工艺并无明显不同,但60月份噪声比例低的原因可能是环境温度相对较高的原因。

1.4 产品储存期的影响

空调器厂对电容器噪声要求很高,根据产品不同分别规定距电容器0.5m或1m远的地方不能听到明显的噪音作为验收标准。为此电容器生产厂将噪声列为重要的出厂检验项目,一般采取在静室由年轻听力好的职工逐只进行试听筛选检验,工作量很大,而且也难以监控。筛选出噪声大的电容器进行隔离存放,但过段时间后再筛选时,发现大噪声的发生概率会显著下降,原来噪声大的也会变小甚至消失。电容器储存一段时间后再测试,可能是其触发噪声的起始电压有所提高或许是环境条件的影响,总之部分产品噪声状况会有所改善。

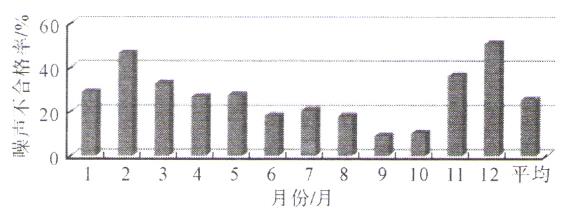

1.5 噪声与性能关系

已有报导称交流声不会影响电容器的其他性能。我们经过长期实验也证明了电容器老化试验后的容量下降值(∆ C)和损耗角正切增量(∆tanδ

C)和损耗角正切增量(∆tanδ )均与噪声大小不相关,表6是其中一次噪声大小与寿命相关性的验证试验报告。表6中电容器型号:CBB65;产品规格:50μ

)均与噪声大小不相关,表6是其中一次噪声大小与寿命相关性的验证试验报告。表6中电容器型号:CBB65;产品规格:50μ F/450 VAC;产品尺寸 :Φ50×120;噪声筛选条件:650 V电压、2s、距离30 cm。需要说明的是电容器在温度85℃烘箱中、1.35倍额定电压频率下经536h后,电容应不发生永久性击穿、开路或闪络。试验則后,试验后∆tanδ

F/450 VAC;产品尺寸 :Φ50×120;噪声筛选条件:650 V电压、2s、距离30 cm。需要说明的是电容器在温度85℃烘箱中、1.35倍额定电压频率下经536h后,电容应不发生永久性击穿、开路或闪络。试验則后,试验后∆tanδ ≤0.002。

≤0.002。

试验结果表明噪声大小与寿命性能不相关,我们认为噪声不是薄膜间的放电声和自愈声,因为放电或自愈均会导致金属层消失容量下降和介质老化,表明噪声只是薄膜的机械振动,而电容器使用寿命长短是电场作用下电腐蚀的老化快慢过程,二者没有必然联系。

表6 不同噪声电容器的加速寿命试验结果

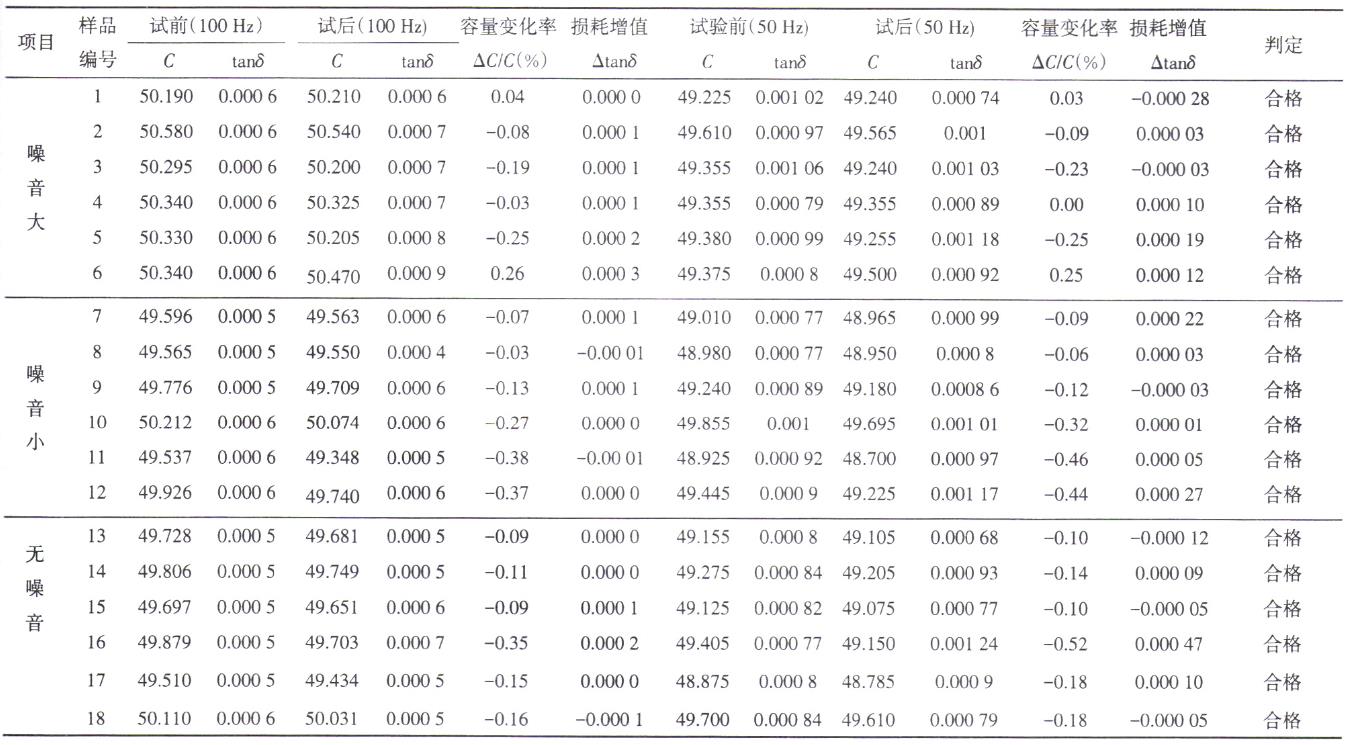

2 电容器解剖观测

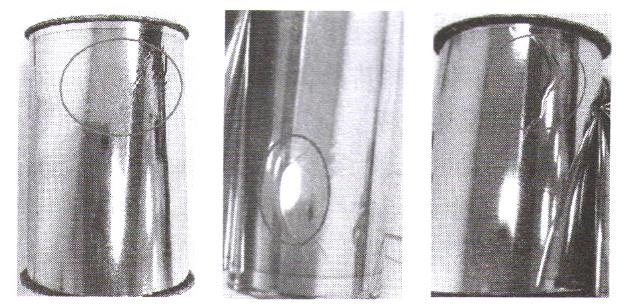

电容器心子卷绕是采用全自动卷绕加工设备,设备具有薄膜自动张力控制,卷绕压辊压力恒定控制和加速、恒速、减速卷绕分阶段定量设定控制,加工精度高,特别是在硬芯棒上卷绕的心子不存在明显的内松外紧现象,薄膜层间具有较大的压强,应该不存在引起薄膜层间振动的空间。为了能找到引起薄膜振动的依据,我们对有噪声的电容器心子进行了解剖,解剖后发现凡是噪声较重的心子总能找到气泡的痕迹(图中圆圈处),图2所示为还有点鼓胀的气泡,图3所示为已经收缩的气泡,图4所示为有严重噪声的大气泡。

图2 稍有鼓胀的气泡

图3 已经收缩的气泡

图4 噪声大的气泡

3 噪声产生的机理分析

根据噪声现象的特点和产品解剖情况,认为气泡存在是产生噪声的根本原因,分析认为气泡不是在心子卷绕过程中产生,而是通过后道工序过程中形成的。

3.1 气泡的形成过程

薄膜存在厚度的不均匀性,表面也有高低不平的粗糙度,为了薄膜能展平卷绕机压辊也刻有凹槽,即使是在最佳控制下卷绕出来的心子内部也都存在着微量空气。

理想气体常态方程为PV=nRT,P是压强;V是体积;n是物质的量:T是温度,单位为K;R是常数。当心子卷绕后这些微量气体是分散在薄膜层间,其体积和压强保持着平衡状态。

当在热定型工序加热时,气体开始膨胀,在此时P0V0/T0=P1V1/T1,P1V1/P0V0= T1/T0,T0、P0、V0是卷绕时的温度、压强、体积。T1、T1、V1,是热定型时的温度、压强、体积。

当热定型温度与卷绕环境温度相差很大时,存在薄膜层间的微量气体的体积和压强会随热增大,如当卷绕环境温度为20℃,热定型加热温度为85℃转换成K氏温度,那么T1/T0=185K/68K/,T1/T0=2.72,即热定型时薄膜层间微量空气体积或压强将增加2.72倍,如热定型加热为温度100℃,则T1/T0=3.12,当局部薄膜层间压强低于该气体压强时,层间缝隙扩大形成通道,使原少量分散的气体逐渐向薄膜层间压力薄弱处聚集,就形成了气泡。

参考文献介绍,电容器元件采用相同的卷绕条件:卷绕的层数相同,均为1200层,卷绕机张力相同,应变系统测量方式保持不变,层间压强变化趋势为:元件外层压强值小;往里层,层间压强值逐渐增大;当靠近芯轴处时,压强达最大值。

我们样品解剖统计也发现,气泡基本集中在心子直径的3/4圈数以外部分和心子长度的中间附近位置,没有发现居集在芯棒附近或喷金层两端,因为越靠近心子中间,薄膜层间的压强越大,靠近喷金部位空气相对容易排出,均难以形成气泡。

3.2 气泡与温度关系

气泡生成的大小、多少与薄膜材料和卷绕工艺有关,与心子中残留的气体多少有关,也与热定型温度有关。卷绕与热定型二者温度相差越大越容易产生气泡,心子层间压强越小,残留气体越多生成气泡就会越多、越大。硬性卷绕的圆形心子是喷金后进行热定型,喷金层已经将两端面牢牢堵死,通过真空热定型能将心子内部空气抽光,也只见介绍报道未见有令人信服的证据。

热定型工序结束后,随着温度下降气泡内气体体积或压强也随之减少,温度下降到常温后,已聚集成气泡的微量气体不可能再恢复到原先分散状态.薄膜在气泡膨胀时已拉伸变形,此时也无法恢复到原先平整状态,这就为薄膜振动创造了条件。如果不进行心子定型加热工序,分散的气体不会聚集形成不了气泡,所以说是热定型工序产生了气泡。

3.3 温度与噪声关系

噪声是薄膜在电场力作用下振动引起,薄膜能否振动是由气泡处膜的张力决定,膜的张力就是气泡内的压强,压强大小取决于温度。

当温度较高时,气泡内部压强较高,薄膜有一定的张力,很难激发振动。

当温度较低时,气泡内气体收缩,气泡处膜缺乏张力,在交流电场力作用下容易触发振动。

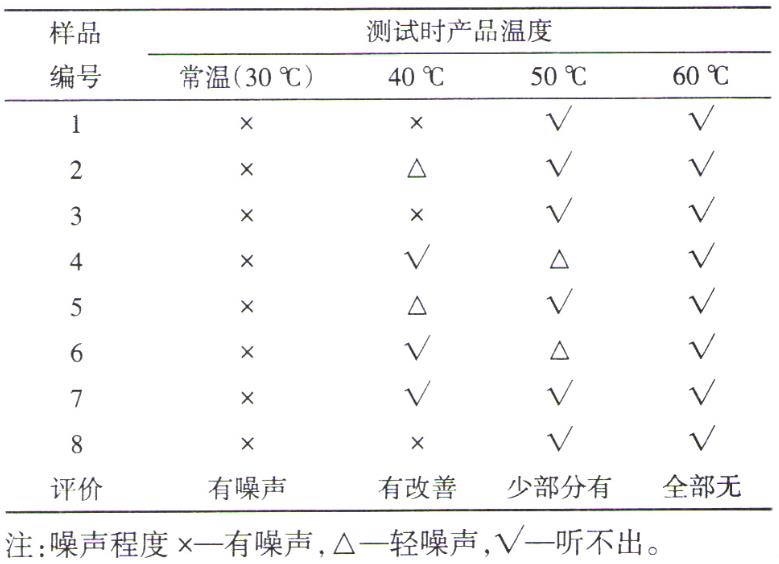

我们曾对有明显噪声产品在不同温度下进行人工噪声测听,测试产品型号CBB65型,规格450VAC,60μF ,内部灌注植物油,外壳尺寸Φ55x130mm,样品数8只,样品心子卷绕时温度28℃,热定型温度100℃,6h,测试施加电压450V。不同温度下测试的噪声情况见表7。

,内部灌注植物油,外壳尺寸Φ55x130mm,样品数8只,样品心子卷绕时温度28℃,热定型温度100℃,6h,测试施加电压450V。不同温度下测试的噪声情况见表7。

表7 测试温度不同时噪声状况对比

噪声的大小和发生的概率与施加的电乐有关,也与卷绕时的环境温度与噪声测试时产品温度有关,二者温差越大气泡越鼓胀,薄膜振动能力就越差,噪声就越小或激发噪声的起始电压就越高,所以在产品加热后或在环境温度较高时测试的噪声就会变小甚至消失,大噪声的发生概率也会降低,这应该是“气泡噪声”的基本特性。

在同样的材料、工艺生产的同一批产品中,我们发现内部有气泡的产品施加400-500V就会触发噪声,而对于没有气泡的产品即使施加1000V电压也不会有噪声产生,这也说明了噪声问题的复杂性。要在高的热定型温度处理下,通过其他工艺参数的调整能改善噪声状况,但要杜绝噪声的产生

将十分困难,甚至是不可能实现。

4 结语

根据解剖发现的气泡以及提出的“气泡噪声”理论与金属化薄膜电容器长期生产实践和试验归纳出来的噪声现象特点完全吻合。

1)

高的热定型温度使薄膜层间微量空气发生膨胀,在空气较多、压强较低的薄膜层间聚集成气泡。如果卷绕环境与热定型时的温差越大或薄膜层间压强越小,就越容易产生气泡,反之亦然。

2)

噪声测试时的产品温度与热定型温度的温差越大,气泡处膜的张力越小,激发噪声起始电压就越低,噪声也越大,反之亦然。

3)

通过材料、工艺改进甚至采用真空热定型处理,X疑能改善噪声状况,但在大批量生产中出现“气泡噪声”现象仍不可避免。

4)

不经过热定型的硬芯卷绕电容器在交流电压下是不会产生噪声,但热定型工序是生产高质量、长寿命金属化薄膜电容器不可缺少的重要关键工序,通常热定型温度(也称热聚合温度)在90-100℃采用高温膜的甚至高达120℃,这一矛盾已成为噪声无法彻底解决的根本原因。